La clave para eliminar las paradas imprevistas no es solo instalar sensores, sino usarlos para transformar el mantenimiento de un centro de coste reactivo a un motor de rentabilidad planificada.

- Predecir fallos puede reducir los costes de mantenimiento entre un 10% y 40% y disminuir el tiempo de inactividad hasta en un 50%.

- El error más común es medirlo todo. Se debe empezar con un piloto en 3-5 activos críticos para demostrar el ROI antes de escalar.

Recomendación: Deje de apagar fuegos. Comience por identificar su activo más problemático y monitorícelo con un sensor específico (vibración, temperatura) para anticipar su próximo fallo y planificar la intervención.

La llamada a las 3 de la madrugada. La línea de producción detenida. El equipo de mantenimiento trabajando a toda prisa, bajo presión, para solucionar una avería catastrófica que nadie vio venir. Para cualquier jefe de mantenimiento, esta escena es una pesadilla recurrente, la manifestación de la «tiranía de la urgencia» que define el mantenimiento reactivo. Se asume que apagar fuegos es una parte inevitable del trabajo, un coste hundido en la operación industrial.

La respuesta habitual ha sido la implementación de planes de mantenimiento preventivo, basados en calendarios y horas de uso. Aunque es un paso en la dirección correcta, a menudo resulta en intervenciones innecesarias o, peor aún, no logra evitar el fallo imprevisto. Muchos creen que la solución, el mantenimiento predictivo 4.0, es un lujo inalcanzable, reservado para gigantes con presupuestos millonarios en Big Data e Inteligencia Artificial.

Pero, ¿y si la verdadera revolución no estuviera en complejos algoritmos, sino en la simplicidad de sensores de bajo coste? La clave no es predecir el fallo con una precisión del 100%, sino obtener la suficiente inteligencia operativa para pasar de ser un bombero a un estratega. Este artículo rompe con la idea de que el IoT es complejo y caro. Demostraremos que, con un enfoque correcto, los sensores asequibles son la herramienta más poderosa para un jefe de mantenimiento que busca recuperar sus noches y transformar su departamento en un centro de rentabilidad planificada.

Exploraremos por qué este enfoque ahorra dinero, cómo elegir los sensores adecuados sin ahogarse en opciones, y cómo implementar una estrategia de monitorización que genere resultados tangibles sin crear una avalancha de datos inmanejables. Es hora de dejar de reaccionar y empezar a anticipar.

Para guiarle en esta transición, hemos estructurado este análisis en puntos clave que abordan desde la justificación económica hasta la implementación práctica en su planta.

Sommaire : Guía práctica de mantenimiento predictivo con sensores IoT asequibles

- ¿Por qué predecir un fallo ahorra un 40% frente al mantenimiento reactivo tradicional?

- Cómo elegir entre sensores de temperatura, vibración o acústicos según el tipo de fallo

- LoRaWAN vs 5G: ¿qué red es mejor para sensores en entornos industriales con interferencias?

- El error de medirlo todo y no tener capacidad para analizar las alertas generadas

- Cuándo ajustar los límites de alarma para evitar la «fatiga de alertas» en los operarios

- ¿Por qué tus datos desordenados actuales impiden cualquier análisis predictivo fiable?

- Cómo extraer datos de PLCs antiguos sin modificar su programación crítica

- ¿Cómo cambiar la línea de producción del Producto A al Producto B en menos de 10 minutos?

¿Por qué predecir un fallo ahorra un 40% frente al mantenimiento reactivo tradicional?

El mantenimiento reactivo es intrínsecamente caro. No se trata solo del coste de la pieza de repuesto, sino de una cascada de gastos ocultos: horas extra para el personal, producción perdida, posibles penalizaciones por retrasos en la entrega y el sobrecoste de comprar repuestos de urgencia. En contraste, el mantenimiento predictivo transforma la gestión de activos en una estrategia financiera. De hecho, no es una exageración hablar de ahorros significativos; un informe de McKinsey cifra la reducción de costes de mantenimiento entre un 10-40% y la disminución del tiempo de inactividad hasta en un 50%.

El verdadero ahorro proviene de la planificación. Saber que un rodamiento comenzará a fallar en las próximas 50-100 horas de operación permite comprar el repuesto a un precio competitivo, programar la intervención durante una parada planificada y asignar al personal adecuado sin costes de emergencia. Se elimina el caos y se sustituye por un control ordenado del proceso. Esto no solo reduce costes directos, sino que también optimiza el inventario de repuestos y puede incluso mejorar las primas de seguros al demostrar una gestión de riesgos proactiva.

Caso de Éxito: SORPA y la transición a predictivo

La empresa islandesa de gestión de residuos, SORPA, es un claro ejemplo de esta transformación. Pasaron de un costoso modelo reactivo a uno predictivo utilizando sensores IoT de El-Watch. Simples sensores de vibración instalados en sus equipos críticos les permitieron detectar problemas incipientes, como tuercas flojas, antes de que causaran fallos mayores. Además, los medidores de horas de uso automatizaron los recordatorios de mantenimiento, avisando con 50-100 horas de antelación, lo que les dio un margen crucial para planificar las reparaciones sin interrumpir sus operaciones.

El valor de un activo, además, aumenta. Un historial de mantenimiento documentado y respaldado por datos predictivos es una garantía de fiabilidad que incrementa significativamente el valor de reventa de la maquinaria. En última instancia, la pregunta no es si el mantenimiento predictivo ahorra dinero, sino cuánto está perdiendo su empresa cada día por no implementarlo.

Cómo elegir entre sensores de temperatura, vibración o acústicos según el tipo de fallo

La parálisis por análisis es uno de los mayores frenos a la hora de adoptar el IoT. La abrumadora variedad de sensores puede hacer que el proyecto parezca más complejo de lo que es. La clave es simple: no elija un sensor, elija una solución a un problema específico. Cada tipo de fallo tiene una «firma» física que un sensor determinado puede detectar mejor. Un sobrecalentamiento es una firma de temperatura; una desalineación es una firma de vibración.

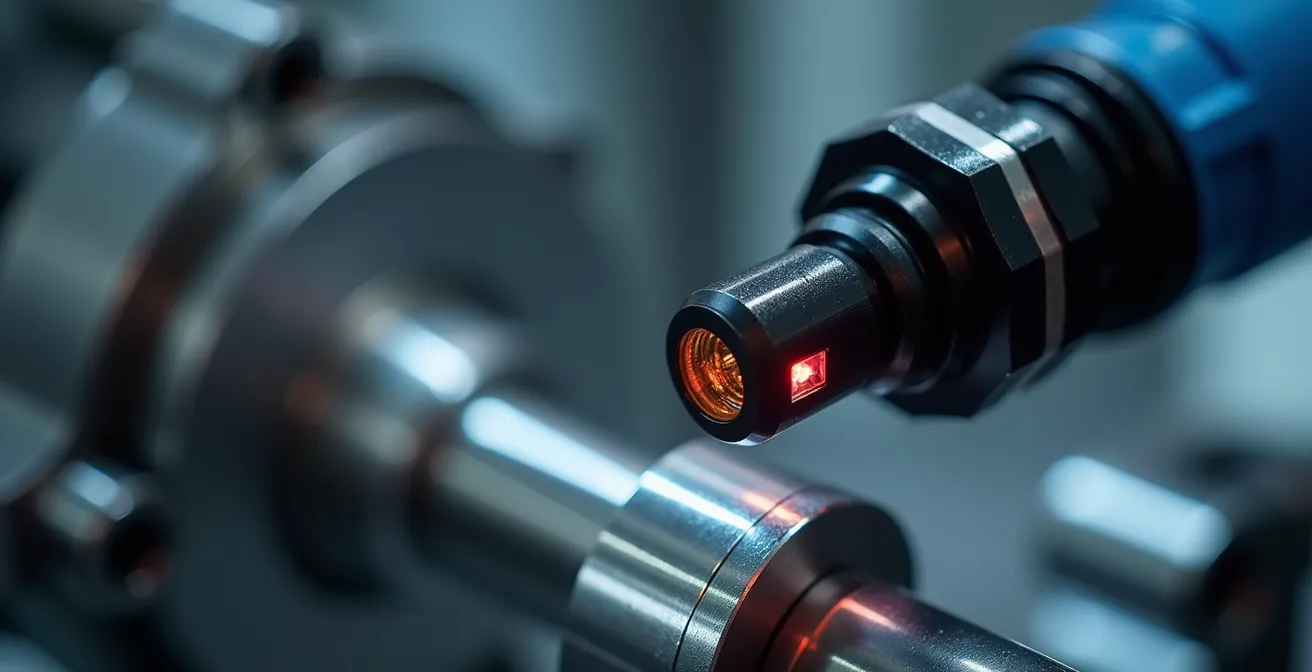

Los sensores de Condition Monitoring miden vibraciones, impactos y temperatura, proporcionando indicadores para la detección temprana de posibles anomalías y fallas en las máquinas, permitiendo ahorrar costos al reducir los tiempos de inactividad inesperados.

– SICK AG, Blog sobre Sensorística e IoT en automatización industrial

En lugar de perderse en especificaciones técnicas, un jefe de mantenimiento debe preguntarse: «¿Cuál es el modo de fallo más común y costoso en mi activo más crítico?». La respuesta a esa pregunta dictará el tipo de sensor. Para facilitar esta decisión, se pueden utilizar matrices que relacionan el activo, el fallo común y el sensor ideal.

Esta tabla comparativa, basada en datos de expertos como los de una guía de sensorística industrial, sirve como una hoja de ruta inicial para seleccionar la tecnología adecuada sin necesidad de ser un experto en electrónica.

| Tipo de Activo | Fallo Común | Sensor IoT Ideal | Coste Aproximado |

|---|---|---|---|

| Motor eléctrico | Desalineación/desequilibrio | Vibración MEMS | 50-100€ |

| Bomba industrial | Cavitación/desgaste | Vibración + Acústico | 80-150€ |

| Compresor | Sobrecalentamiento | Temperatura + Presión | 60-120€ |

| Rodamiento | Fatiga/desgaste | Vibración + Temperatura | 70-130€ |

| Caja reductora | Degradación lubricante | Temperatura + Ultrasonido | 90-160€ |

Como se observa, a menudo la solución más robusta es una combinación de sensores. Un sensor de vibración puede detectar un desequilibrio, mientras que un sensor de temperatura simultáneo puede confirmar si ese desequilibrio está generando una fricción excesiva, dando una visión mucho más completa del estado del activo.

LoRaWAN vs 5G: ¿qué red es mejor para sensores en entornos industriales con interferencias?

Un sensor es inútil si sus datos no llegan a donde se necesitan. En un entorno industrial, lleno de estructuras metálicas, motores y otras fuentes de interferencia electromagnética, la conectividad es un desafío crítico. Las dos tecnologías que dominan la conversación son LoRaWAN y 5G, pero no son competidoras directas; sirven para propósitos muy diferentes.

LoRaWAN (Long Range Wide Area Network) es la opción predilecta para la mayoría de aplicaciones de monitorización de condición. Su gran ventaja es el bajo consumo de energía (las baterías de los sensores pueden durar años) y su enorme alcance, que puede ser de 2 a 5 km en entornos industriales. Es ideal para enviar paquetes de datos pequeños (como una lectura de temperatura cada 15 minutos) a través de grandes distancias y con alta penetración en estructuras. Su coste de despliegue es relativamente bajo.

Por otro lado, el 5G ofrece una velocidad de transmisión altísima y una latencia casi nula. Es una tecnología más adecuada para aplicaciones que requieren un gran ancho de banda en tiempo real, como el control remoto de robots o el streaming de vídeo de alta definición para inspección. Sin embargo, su consumo energético es mayor y la inversión inicial en infraestructura es considerablemente más alta. Para soluciones que combinan tecnologías, se puede lograr una reducción de entre el 15% y el 25% en costes y tiempos de implementación al optimizar la arquitectura de red.

Para la gran mayoría de proyectos de mantenimiento predictivo, donde se despliegan cientos de sensores que solo necesitan enviar datos puntuales, LoRaWAN es la elección más lógica y rentable. En escenarios específicos, como sótanos o áreas con muy mala cobertura, tecnologías como NB-IoT (Narrowband IoT) también ofrecen una excelente alternativa por su capacidad de penetración.

El error de medirlo todo y no tener capacidad para analizar las alertas generadas

La tentación de sensorizar cada motor, bomba y compresor de la planta desde el primer día es el camino más rápido al fracaso. Esta estrategia de «hervir el océano» conduce inevitablemente a una avalancha de datos y alertas que superan la capacidad de cualquier equipo de mantenimiento, un problema que expertas en CMMS conocen bien. Como advierte Guadalupe Babio, especialista en la materia: «El problema es que los sensores recopilan enormes volúmenes de datos, pero los humanos no tienen la capacidad de analizarlos manualmente».

Si la gestión se hace con hojas de cálculo, mucha información crítica se pierde, reduciendo la precisión de los resultados.

– Guadalupe Babio, Especialista en CMMS en Tractian, Máster en Innovación y Digitalización

Sin una plataforma que filtre, contextualice y priorice, el resultado es el ruido: cientos de notificaciones que, en su mayoría, no requieren acción inmediata. Esto genera desconfianza en el sistema y, finalmente, su abandono. La solución es adoptar un enfoque gradual y metódico, conocido como Crawl-Walk-Run (Gatear-Caminar-Correr). Esta filosofía se centra en obtener victorias tempranas, aprender de los datos y demostrar el valor de la inversión antes de escalar.

Este enfoque disciplinado asegura que el equipo desarrolle la capacidad de interpretar los datos al mismo ritmo que se despliegan los sensores, evitando la sobrecarga y construyendo una base sólida para un programa de mantenimiento predictivo exitoso y escalable.

Plan de acción: Metodología Crawl-Walk-Run para su proyecto piloto de IoT

- CRAWL (Gatear): Comience con 3-5 sensores instalados en el activo más crítico de la planta. Opere durante 1 mes para establecer una línea base y familiarizarse con los datos.

- WALK (Caminar): Una vez detectado el primer evento o anomalía, expanda la monitorización a 10-15 sensores en activos similares. Dedique los siguientes 3 meses a aprender los patrones de comportamiento y a refinar las alertas.

- RUN (Correr): Escale la solución al resto de la planta únicamente después de haber demostrado un Retorno de la Inversión (ROI) claro y cuando el equipo domine la interpretación de los datos y la gestión de alertas.

- Establecer taxonomía de alertas: Defina niveles claros de prioridad: Crítica (acción inmediata 24/7), Mayor (resolver en 24h), Menor (revisar en 72h) e Informativa (incluir en reporte semanal).

- Configurar reglas inteligentes: Evite el ruido. Configure el sistema para alertar solo si una condición anómala (ej. vibración alta) persiste durante un tiempo determinado (ej. >5 min) Y se correlaciona con otra variable (ej. aumento de temperatura >2°C).

Cuándo ajustar los límites de alarma para evitar la «fatiga de alertas» en los operarios

Un sistema de alertas que genera constantemente falsos positivos es peor que no tener ningún sistema. Conduce a la «fatiga de alertas», un fenómeno peligroso donde los operarios, acostumbrados a que las alarmas no signifiquen nada, empiezan a ignorarlas. El día que una alerta crítica sea real, podría pasar desapercibida, anulando por completo el propósito del mantenimiento predictivo.

El problema fundamental radica en los umbrales estáticos. Un límite de vibración fijado en un valor X puede ser normal durante el pico de producción, pero una señal de alarma grave durante un ciclo de baja carga. Para ser eficaz, el sistema debe ser inteligente y contextual. Las soluciones más avanzadas utilizan Machine Learning para establecer umbrales dinámicos que se autoajustan según la hora del día, la temperatura ambiente o el producto que se está fabricando. Esto permite que el sistema alerte solo sobre desviaciones estadísticamente significativas respecto a lo que es «normal» para esas condiciones específicas.

Caso de Éxito: Umbrales dinámicos en la industria manufacturera

Un estudio detallado sobre la implementación de marcos analíticos para el análisis de vibraciones demostró el poder de los umbrales inteligentes. Al implementar estos sistemas, una empresa manufacturera no solo prolongó la vida útil de su equipo en 1.2 veces, sino que también logró una reducción de costos de reemplazo de un 20%. El sistema aprendió a diferenciar las vibraciones normales de las anómalas en diferentes contextos operativos, eliminando el ruido y proporcionando alertas de alta fiabilidad.

Incluso sin un sistema de Machine Learning complejo, se pueden implementar protocolos para mantener la confianza del equipo. Es crucial establecer un bucle de feedback donde los operarios puedan marcar alertas como «falso positivo», lo que ayuda a reajustar los umbrales manualmente. Además, se deben configurar ventanas de notificación inteligentes: las alertas no críticas se agrupan en un informe diario, mientras que solo las alarmas de parada inminente se envían de forma inmediata 24/7. El objetivo es que cada notificación que recibe un operario sea relevante y requiera su atención.

¿Por qué tus datos desordenados actuales impiden cualquier análisis predictivo fiable?

Muchas empresas creen que sus años de historial de mantenimiento en un GMAO o ERP son una mina de oro para el análisis predictivo. La dura realidad es que, en la mayoría de los casos, esos datos son un pantano. La falta de estandarización convierte cualquier intento de análisis en un ejercicio frustrante e inútil. Si una avería de motor se registra de tres maneras diferentes —»falla motor», «motor roto», «problema MTR-01″— es imposible para cualquier sistema, por inteligente que sea, identificar tendencias o calcular frecuencias de fallo fiables.

El principio de «Garbage In, Garbage Out» (basura entra, basura sale) es una ley inmutable en el análisis de datos. Sin una nomenclatura de fallos estandarizada, sin un registro sistemático de los tiempos de parada con fecha y hora de inicio/fin, y sin una trazabilidad de los repuestos utilizados en cada intervención, el análisis predictivo es una quimera. Por eso, el consejo de los expertos es a menudo radical y liberador.

No intente limpiar 15 años de datos históricos. Comience hoy a generar datos limpios y estructurados con sus nuevos sensores IoT. En 3 meses tendrá una base de datos más valiosa que todo su histórico.

– Expertos en Mantenimiento Predictivo, Guía de IoT y Mantenimiento Inteligente – Fracttal

La implementación de sensores IoT ofrece una oportunidad de oro para empezar de cero. Los sensores, por su naturaleza, generan datos estructurados y consistentes: lecturas de temperatura, valores de vibración, timestamps precisos. Al centrarse en generar datos de alta calidad a partir de hoy, se construye una base fiable sobre la cual el análisis predictivo puede prosperar. Intentar «arreglar» el pasado es un esfuerzo monumental con un retorno mínimo; construir un futuro con datos limpios es una inversión estratégica con un retorno exponencial.

Cómo extraer datos de PLCs antiguos sin modificar su programación crítica

Uno de los mayores temores al modernizar una planta es la necesidad de intervenir en equipos antiguos, especialmente en los PLCs (Controladores Lógicos Programables) que son el cerebro de máquinas críticas. La idea de modificar una programación que ha funcionado durante años, a menudo sin documentación clara, es un riesgo que pocos están dispuestos a correr. Afortunadamente, la tecnología IoT moderna ofrece una variedad de soluciones no invasivas que permiten obtener el 80% de la información necesaria sin tocar una sola línea de código.

El enfoque consiste en monitorizar los «síntomas» del equipo en lugar de conectarse directamente a su cerebro. Por ejemplo, en lugar de intentar leer la temperatura desde el PLC, se puede colocar un sensor térmico en la carcasa del motor. Si la máquina está trabajando más de lo debido, se sobrecalentará, y el sensor externo lo detectará. Este concepto de «sensor proxy» es extremadamente poderoso.

Ejemplo: Monitorización no invasiva con sensores magnéticos

Soluciones como el sensor Neuron Vibration de Mesurex demuestran esta filosofía. Se instala magnéticamente en el exterior de un equipo y comienza a medir vibración y temperatura superficial cada dos minutos. De manera similar, el Neuron Amper utiliza pinzas amperimétricas IoT que se colocan alrededor del cable de alimentación, midiendo el consumo eléctrico sin ninguna intervención en el cableado. Un pico de consumo en condiciones de operación normales es un claro indicador de que el motor está sufriendo, señalando una necesidad de mantenimiento.

Existen múltiples métodos para extraer inteligencia operativa de maquinaria «tonta» o antigua, cada uno con un coste y una complejidad diferentes. El objetivo es encontrar el punto de equilibrio que proporcione los datos más valiosos con la mínima intrusión.

- Sensor proxy: Colocar un sensor (térmico, vibración) en el exterior del equipo para inferir su estado.

- Pinzas amperimétricas IoT: Miden el consumo eléctrico externamente para detectar sobreesfuerzos.

- Sensores de estado on/off magnéticos: Detectan el campo magnético de un motor para saber si está operando, sin conexión eléctrica.

- Cámara con OCR: Una solución de bajo coste que consiste en apuntar una cámara a una pantalla o manómetro antiguo y usar reconocimiento óptico de caracteres para digitalizar el valor.

- Pasarelas de «sniffing»: Dispositivos que «escuchan» el tráfico de la red industrial sin interactuar directamente con los PLCs.

Puntos clave a recordar

- El mantenimiento predictivo no es un gasto, es una inversión que reduce costes (10-40%) y paradas (hasta 50%).

- Empiece poco a poco (método Crawl-Walk-Run) en su activo más crítico para demostrar el ROI antes de escalar.

- La calidad de los datos es más importante que la cantidad. Céntrese en generar datos limpios desde hoy en lugar de intentar arreglar históricos desordenados.

¿Cómo cambiar la línea de producción del Producto A al Producto B en menos de 10 minutos?

La agilidad es la nueva moneda de cambio en la industria. La capacidad de realizar cambios de formato rápidos y fiables (SMED – Single-Minute Exchange of Die) es crucial para la competitividad. Sin embargo, los cambios de serie son también una fuente común de micro-paradas, errores y pérdida de eficiencia. Aquí es donde el IoT trasciende el mantenimiento para convertirse en una herramienta de optimización de la producción. Los sensores no solo predicen fallos, sino que aseguran que el cambio de formato se realice de manera perfecta y a la primera.

La clave está en usar sensores para automatizar verificaciones que antes eran manuales y propensas a error. Por ejemplo, se pueden instalar sensores de posición para confirmar automáticamente que el nuevo utillaje está alineado con una precisión milimétrica. Lectores de QR o RFID pueden validar que la materia prima cargada es la correcta para la nueva orden de producción, evitando costosos errores. Al monitorizar el tiempo de ciclo y las micro-paradas justo después del cambio, se pueden identificar cuellos de botella en el proceso y optimizar la secuencia para futuros cambios.

El nivel más alto de integración es el mantenimiento oportunista. Esto implica sincronizar el mantenimiento predictivo con la planificación de la producción. Si el sistema predice que un componente necesitará ser reemplazado en las próximas 72 horas y hay un cambio de serie programado para mañana, se aprovecha esa parada para realizar ambas tareas a la vez.

Caso de Éxito: Mantenimiento oportunista en la industria automotriz

Un fabricante de automóviles líder implementó un sistema IoT para monitorizar sus líneas de ensamblaje. El sistema, capaz de predecir fallos con 72 horas de antelación, se integró con su software de planificación. Esto les permitió programar las intervenciones de mantenimiento para que coincidieran con los cambios de formato planificados. El resultado fue una caída del 15% en fallas inesperadas y una mejora drástica en el OEE (Overall Equipment Effectiveness), realizando mantenimiento y cambio de formato en una sola parada programada.

Ha quedado claro que los sensores IoT de bajo coste son mucho más que una simple herramienta de alerta. Son el catalizador para una transformación profunda en la gestión del mantenimiento. El siguiente paso es aplicar estos conceptos a su propia realidad. Empiece hoy a evaluar sus activos críticos y diseñe un proyecto piloto para liberarse de la tiranía de la urgencia.

Preguntas frecuentes sobre Datos y Mantenimiento Predictivo

¿Tienes nomenclatura de fallos estandarizada en tu sistema?

Una misma avería registrada como ‘falla motor’, ‘motor roto’ y ‘problema MTR-01’ hace imposible el análisis de tendencias. Establece un catálogo único de códigos de fallo.

¿Los tiempos de parada se registran sistemáticamente con hora inicio/fin?

Sin timestamps precisos es imposible correlacionar fallos con condiciones operativas. Automatiza el registro mediante sensores de estado on/off.

¿Existe trazabilidad de repuestos utilizados por cada intervención?

La falta de esta información impide calcular el costo real de mantenimiento y predecir necesidades de inventario.