En resumen:

- Los robots colaborativos (cobots) eliminan la necesidad de jaulas de seguridad, permitiendo su instalación en plantas de producción con espacio limitado.

- Su programación intuitiva, a menudo por guiado manual, reduce drásticamente los tiempos y costes de implementación comparado con la robótica tradicional.

- Están diseñados para la producción de lotes pequeños y cambiantes, ofreciendo un retorno de la inversión (ROI) inferior a un año para muchas PYMES.

- La clave es ver al cobot no como un simple robot, sino como una herramienta de agilidad productiva para competir en mercados personalizados.

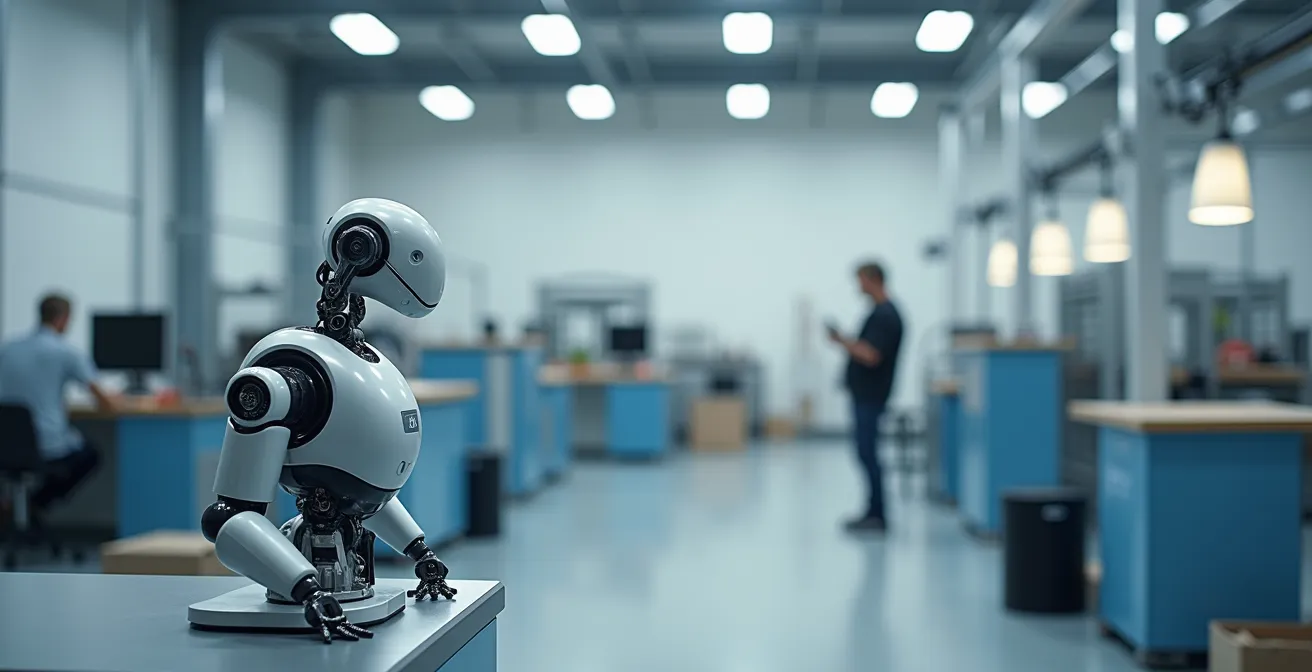

Para muchas PYMES industriales, la idea de automatizar la producción choca con una dura realidad: la falta de espacio, presupuestos limitados y una producción que cambia constantemente. La imagen de grandes robots industriales, encerrados en jaulas de seguridad, parece una solución inalcanzable, diseñada para gigantes con líneas de montaje estáticas. Esta visión tradicional de la automatización condena a muchas empresas a depender de procesos manuales, lentos y propensos a la inconsistencia, especialmente para tareas repetitivas.

La respuesta habitual ha sido buscar optimizaciones marginales o resignarse a una menor competitividad. Pero, ¿y si el problema no fuera la automatización en sí, sino el tipo de automatización que se contempla? La verdadera revolución para las PYMES no reside en replicar los modelos de la gran industria, sino en adoptar una tecnología diseñada desde su origen para la flexibilidad y la colaboración: los robots colaborativos o cobots. Este artículo abandona la idea del robot como un sustituto enjaulado del humano para presentarlo como un compañero de trabajo accesible y rentable.

Veremos cómo esta tecnología no solo resuelve el problema del espacio, sino que transforma la «debilidad» de los lotes pequeños en una ventaja competitiva decisiva. Exploraremos desde su programación en minutos hasta su impacto en la rentabilidad y la resiliencia de la cadena de suministro, demostrando que la automatización inteligente ya no es un lujo, sino una herramienta estratégica al alcance de cualquier gestor que busque agilidad y eficiencia.

Para comprender cómo integrar esta tecnología de forma práctica, este artículo se estructura en varias etapas clave, desde la justificación económica hasta los detalles técnicos que marcan la diferencia. A continuación, el índice de los temas que abordaremos.

Sumario: La guía definitiva para la implementación de cobots en PYMES

- ¿Por qué los cobots son ideales para lotes de producción pequeños y cambiantes?

- Cómo enseñar una tarea a un cobot guiándolo manualmente en menos de una hora

- Colaborativo o Tradicional: ¿qué tecnología ofrece un payback más rápido en tareas lentas?

- El fallo de olvidar el peso de la garra al elegir el modelo de cobot

- Cuándo mover al operario a tareas de valor añadido tras instalar el cobot

- ¿Por qué los lotes grandes son enemigos de la rentabilidad en mercados personalizados?

- Just-in-Time vs Just-in-Case: ¿cuál resiste mejor una interrupción de suministro global?

- ¿Cómo evitar fallos catastróficos de maquinaria utilizando sensores IoT de bajo coste?

¿Por qué los cobots son ideales para lotes de producción pequeños y cambiantes?

La producción en masa, con sus largas series de productos idénticos, está perdiendo terreno frente a la demanda de personalización. Para una PYME, esta tendencia representa una oportunidad, pero también un desafío operativo. Cambiar una línea de producción tradicional para un lote pequeño es costoso y lento. Aquí es donde los cobots demuestran su valor fundamental, transformando la variabilidad en una fortaleza. A diferencia de los robots industriales, un cobot no está anclado a una única tarea. Su diseño permite una reconfiguración rápida y sencilla, lo que lo convierte en el activo perfecto para una estrategia de producción ágil.

Esta capacidad de adaptación está impulsando una adopción masiva. De hecho, se espera que el mercado de robots colaborativos crezca a una tasa anual del 42% hasta 2026, en gran parte gracias a su idoneidad para las PYMES. Un ejemplo claro es el concepto de «fábrica inteligente» presentado por Audi, donde utilizan cobots flexibles junto a vehículos guiados automáticamente (AGV) para manejar la alta complejidad de sus nuevos modelos. Este enfoque modular, que antes era exclusivo de la alta automoción, es ahora accesible para empresas más pequeñas gracias a la tecnología colaborativa.

Las ventajas de esta agilidad productiva son evidentes. Permiten no solo manejar tareas repetitivas con consistencia, sino también adaptarse a controles de calidad más estrictos, reducir cuellos de botella entre cambios de producto y, en última instancia, aumentar la fiabilidad general de la fabricación. Esto libera al personal humano para que se concentre en trabajos de mayor complejidad, supervisión o creatividad.

En resumen, los cobots no solo automatizan una tarea; otorgan a la planta de producción la capacidad de responder en tiempo real a las demandas del mercado, haciendo que la producción de lotes pequeños no solo sea viable, sino altamente rentable.

Cómo enseñar una tarea a un cobot guiándolo manualmente en menos de una hora

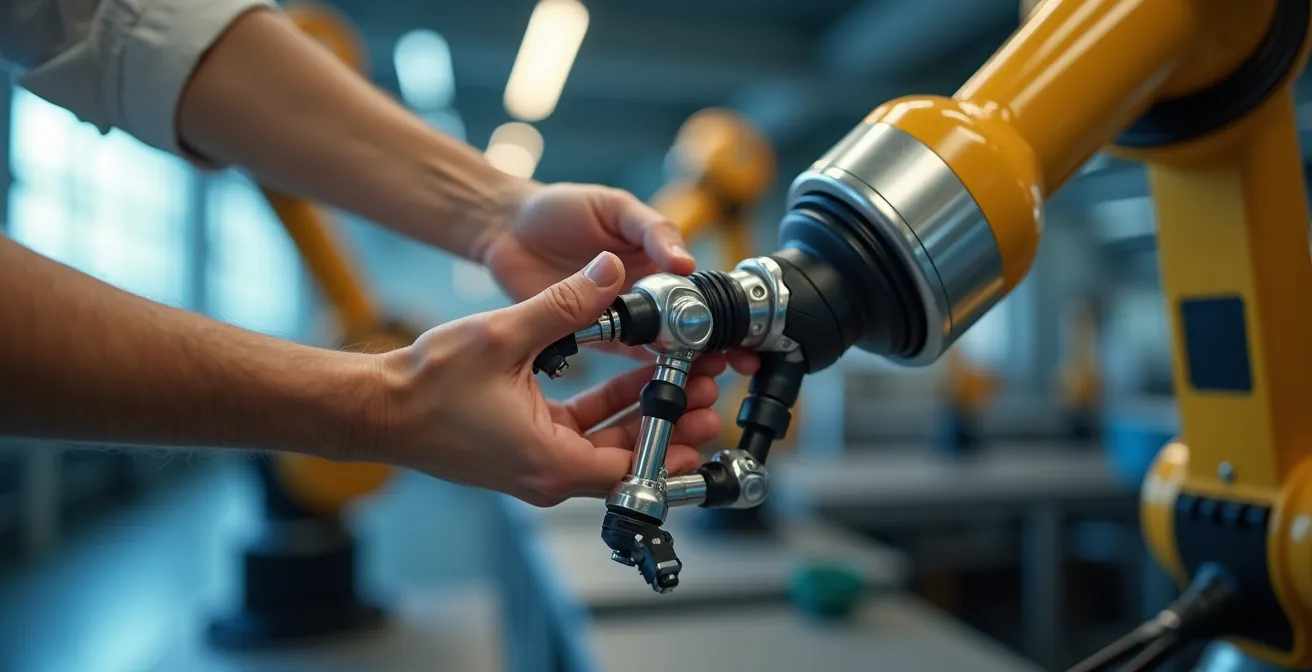

Una de las mayores barreras para la automatización en las PYMES ha sido siempre la complejidad de la programación. Contratar a un especialista en robótica para programar o reprogramar un robot industrial para cada nueva tarea es un coste prohibitivo. Los cobots rompen radicalmente con este modelo gracias a la programación por demostración o guiado manual. Este método intuitivo permite que un operario sin experiencia en programación pueda enseñar al cobot una nueva secuencia de movimientos simplemente moviendo el brazo robótico con sus propias manos y grabando los puntos clave.

El proceso es asombrosamente sencillo. El operario activa el modo de «aprendizaje» y guía físicamente el brazo del cobot a través de la trayectoria deseada: recoger una pieza, moverla a una máquina, colocarla en un embalaje. En cada punto crucial, pulsa un botón en la interfaz de la tableta para guardar la posición. La visualización gráfica del proceso en la pantalla facilita la adición de comandos simples como «abrir garra» o «esperar 2 segundos». Esta interacción directa transforma la programación en una tarea tangible y accesible.

Como se puede observar en la imagen, la colaboración es física y directa. Esta cercanía entre el operario y la máquina elimina la abstracción del código y acelera drásticamente la implementación. Tareas sencillas de «pick and place» pueden programarse, probarse y ponerse en producción en menos de una hora. Esta velocidad no solo reduce los costes iniciales, sino que otorga una agilidad operativa sin precedentes, permitiendo a la empresa reaccionar a cambios de producción en el mismo día.

Esta democratización de la robótica significa que la automatización ya no depende de un departamento de ingeniería especializado, sino que puede ser gestionada directamente por el personal de la línea de producción, que conoce mejor que nadie las necesidades del proceso.

Colaborativo o Tradicional: ¿qué tecnología ofrece un payback más rápido en tareas lentas?

Al evaluar una inversión en automatización, el coste inicial es solo una parte de la ecuación. Para una PYME, el factor más crítico es el tiempo de retorno de la inversión (ROI), o «payback». Es aquí donde los cobots ofrecen una ventaja disruptiva frente a los robots industriales tradicionales, especialmente en tareas de bajo valor añadido que son lentas y repetitivas. La clave de esta rentabilidad granular reside en la drástica reducción de los costes indirectos y de integración.

Un robot industrial tradicional requiere una alta inversión inicial, semanas de instalación, la construcción de costosas jaulas de seguridad, una instalación eléctrica especial y la contratación de programadores especializados. Por el contrario, un cobot se instala en menos de un día, no necesita vallado, se conecta a una toma de corriente estándar y puede ser programado por el personal existente. Esta diferencia en el coste total de propiedad (TCO) es fundamental, tal como lo demuestra una comparativa directa de sus características.

| Característica | Robot Colaborativo | Robot Industrial Tradicional |

|---|---|---|

| Costo inicial | Hasta 5 veces menos | Alta inversión inicial |

| Instalación | Menos de 1 día | Varias semanas con infraestructura |

| Barreras de seguridad | No requiere jaulas | Requiere vallado completo |

| Programación | Por operarios sin experiencia | Requiere programadores especializados |

| Versatilidad | Múltiples tareas diferentes | Una tarea específica |

| Conexión eléctrica | Toma corriente estándar | Instalación eléctrica especial |

| ROI típico | Menos de 1 año | Varios años |

El cuadro anterior deja claro por qué el payback es mucho más rápido. Mientras que un robot tradicional se amortiza a lo largo de varios años, un cobot puede alcanzar el retorno de la inversión en menos de 12 meses en muchas aplicaciones, como alimentación de máquinas CNC, empaquetado o control de calidad. Esta rápida amortización permite a las PYMES empezar a obtener beneficios de la automatización casi de inmediato y reinvertir en nuevas aplicaciones, creando un círculo virtuoso de mejora continua.

En definitiva, al elegir entre tecnología colaborativa y tradicional para tareas lentas, la decisión no debe basarse solo en la velocidad del robot, sino en la velocidad con la que la inversión se traduce en ganancias netas para la empresa.

El fallo de olvidar el peso de la garra al elegir el modelo de cobot

Seleccionar un cobot basándose únicamente en la carga útil (payload) que anuncia el fabricante es uno de los errores más comunes y costosos. La especificación «carga útil de 10 kg» se refiere al peso máximo que el brazo robótico puede manejar en su muñeca. Sin embargo, a ese brazo hay que añadirle una herramienta para que realice su trabajo: una garra, una ventosa, un atornillador. Esta herramienta, conocida como efector final o «gripper», tiene su propio peso, que debe ser restado de la capacidad total del cobot.

Por ejemplo, si un cobot tiene una carga útil de 5 kg y se le instala una garra que pesa 1,5 kg, la capacidad de carga real para la pieza que debe manipular es de solo 3,5 kg. Ignorar este cálculo puede llevar a elegir un modelo subdimensionado que no podrá realizar la tarea, o que operará en el límite de su capacidad, reduciendo su vida útil y precisión. Los fabricantes como Universal Robots ofrecen una amplia gama de modelos, como el UR20 con 18 kg de carga útil o el UR30 que maneja hasta 35 kg, para adaptarse a cada necesidad específica. La elección correcta depende de un cálculo preciso de la carga efectiva (pieza + efector final).

Además del peso, el centro de gravedad de la pieza y la garra combinadas también es crucial. Una carga pesada pero compacta es más fácil de manejar que una ligera pero voluminosa. Si se excede la capacidad del cobot, sus sistemas de seguridad pueden interpretarlo como una colisión y detenerse. Como señalan los expertos en seguridad:

Los cobots están programados para cesar instantáneamente la actividad si su trayectoria colisiona con cualquier obstáculo

– CADE Cobots, Guía de seguridad en robótica colaborativa

Un cálculo de peso erróneo puede provocar estas paradas no deseadas, confundiendo el sistema de seguridad y afectando gravemente la productividad.

Plan de acción para dimensionar correctamente su cobot

- Definir la tarea: Identificar la pieza más pesada y voluminosa que el cobot deberá manipular. Anotar su peso y dimensiones exactas.

- Seleccionar el efector final: Investigar garras, ventosas u otras herramientas. Anotar el peso del efector elegido y su centro de gravedad.

- Calcular la carga total: Sumar el peso de la pieza y el peso del efector final. Este es el requisito mínimo de carga útil para su cobot.

- Verificar alcance y repetibilidad: Asegurarse de que el alcance del cobot es suficiente para la tarea y que su nivel de repetibilidad (precisión) se ajusta a los requisitos del proceso.

- Añadir un margen de seguridad: Elegir un modelo de cobot cuya carga útil nominal sea al menos un 10-20% superior a la carga total calculada para asegurar un funcionamiento óptimo y duradero.

Prestar atención a este detalle técnico desde el principio evita sorpresas desagradables y garantiza que la inversión en automatización cumpla con las expectativas de rendimiento y fiabilidad.

Cuándo mover al operario a tareas de valor añadido tras instalar el cobot

La implementación de un cobot no busca eliminar al trabajador, sino transformar su rol. El objetivo es liberar al personal de tareas monótonas, físicamente exigentes o que requieren una precisión repetitiva sobrehumana, para reasignarlo a actividades donde la inteligencia, la creatividad y la capacidad de juicio humanas son insustituibles. Esta transición del «operario ejecutor» al «operario supervisor» es uno de los mayores beneficios de la robótica colaborativa y debe planificarse desde el inicio del proyecto.

El momento ideal para mover al operario es gradual. Inicialmente, el trabajador que realizaba la tarea manual es la persona más cualificada para supervisar al cobot, asegurarse de que el proceso funciona correctamente y, gracias a la facilidad de programación, realizar pequeños ajustes. Una vez que el proceso automatizado es estable y fiable, el operario puede empezar a dedicar su tiempo a tareas de mayor valor, como:

- Control de calidad: Realizar inspecciones más complejas que requieren juicio visual o táctil.

- Supervisión de múltiples máquinas: Un solo operario puede supervisar el trabajo de varios cobots, aumentando exponencialmente la productividad.

- Preparación y logística: Asegurar el suministro de materiales a la célula robótica y gestionar la salida de productos terminados.

- Programación y mantenimiento: Capacitarse para reconfigurar el cobot para nuevas líneas de producción o realizar el mantenimiento básico.

Esta revalorización del capital humano no solo aumenta la eficiencia, sino también la satisfacción y el orgullo del empleado. Como expresa un operario de Bajaj Auto, empresa que implementó más de 100 cobots:

Gracias a la producción de alta calidad que logro con los cobots, me siento muy orgulloso de mis logros.

– Rameshwari, operador de línea de montaje en Bajaj Auto Ltd.

Este testimonio demuestra que la colaboración hombre-máquina puede ser una fuente de empoderamiento para los trabajadores.

Una estrategia de automatización exitosa no se mide solo en piezas por hora, sino en la capacidad de la empresa para potenciar el talento de su equipo humano, convirtiéndolo en un activo aún más valioso.

¿Por qué los lotes grandes son enemigos de la rentabilidad en mercados personalizados?

Durante décadas, el mantra de la industria fue «producir más para reducir el coste unitario». Este modelo, basado en economías de escala y grandes lotes de producción, funcionaba en un mercado de demanda predecible y ciclos de vida de producto largos. Hoy, ese paradigma se ha invertido. Los consumidores exigen personalización, variedad y novedades constantes. En este nuevo escenario, la producción de grandes lotes se convierte en un lastre financiero y estratégico.

El principal problema es la pérdida de agilidad. Producir un gran lote de un producto específico inmoviliza capital en inventario, ocupa espacio de almacenamiento y, lo más grave, aumenta el riesgo de obsolescencia. Si la demanda cambia o surge un nuevo diseño, la empresa se queda con un stock de productos que debe vender con descuento o desechar. Este riesgo es cada vez mayor: por ejemplo, en la industria automotriz, el ciclo de vida medio de un vehículo se ha reducido drásticamente de 8 años en los años 70 a solo 2-3 años actualmente. La producción en masa simplemente no puede seguir este ritmo.

Empresas como Continental Automotive, uno de los mayores proveedores de piezas del mundo, lo han entendido perfectamente. Para hacer frente a la creciente demanda de personalización en los paneles de instrumentos, implementaron cobots para automatizar la manipulación de placas de circuito impreso (PCB). Esta solución les permite manejar lotes mucho más pequeños de forma rentable, adaptándose a las necesidades específicas de cada cliente sin los costes prohibitivos de reconfigurar una línea tradicional. La automatización flexible es la única respuesta viable a la fragmentación del mercado.

En conclusión, en el mercado actual, la rentabilidad ya no proviene de producir mucho, sino de producir exactamente lo que se necesita, cuando se necesita. Los cobots son la herramienta que permite a las PYMES adoptar este modelo de «producción bajo demanda» y competir eficazmente contra empresas más grandes pero menos ágiles.

Just-in-Time vs Just-in-Case: ¿cuál resiste mejor una interrupción de suministro global?

La pandemia y las recientes crisis geopolíticas han puesto de manifiesto la fragilidad de las cadenas de suministro globales. El modelo «Just-in-Time» (JIT), que busca minimizar el inventario recibiendo los componentes justo a tiempo para la producción, ha demostrado ser extremadamente eficiente en costes pero muy vulnerable a las interrupciones. Esto ha llevado a muchas empresas a reconsiderar el modelo «Just-in-Case» (JIC), que mantiene un stock de seguridad para protegerse de imprevistos. Sin embargo, para una PYME, almacenar grandes cantidades de material es un lujo inasumible.

La verdadera resiliencia operativa no reside en tener más stock, sino en tener más flexibilidad. Aquí es donde los cobots ofrecen una tercera vía estratégica. Un sistema de producción basado en cobots puede adaptarse rápidamente a un cambio de proveedor o de materia prima. Si un componente específico deja de estar disponible, la capacidad de reprogramar un cobot en cuestión de minutos para manejar una pieza alternativa (con una forma o tamaño ligeramente diferente) es una ventaja competitiva incalculable. Esta agilidad permite a la empresa seguir produciendo mientras sus competidores, con líneas de producción rígidas, se ven obligados a parar.

Esta capacidad de adaptación no solo se aplica a los materiales, sino también a la mano de obra. La automatización colaborativa ayuda a mitigar el impacto de la escasez de personal cualificado. En un sector con millones de puestos vacantes, poder mantener la producción 24/7 con un cobot garantiza la continuidad del negocio. La flexibilidad del cobot permite a la empresa ser resiliente no solo ante problemas de suministro, sino también ante fluctuaciones en el mercado laboral.

En última instancia, la mejor defensa contra la incertidumbre no es un almacén lleno, sino una fábrica capaz de transformarse. La robótica colaborativa proporciona esa capacidad, permitiendo a las PYMES navegar las turbulencias de la economía global con una agilidad que las grandes corporaciones a menudo envidian.

A retener

- Los cobots transforman la producción de lotes pequeños de una debilidad operativa a una ventaja competitiva clave en mercados personalizados.

- El retorno de la inversión (ROI) es significativamente más rápido que en la robótica tradicional debido a los bajos costes de instalación, programación y la no necesidad de vallados.

- La agilidad productiva que ofrecen los cobots es la mejor herramienta para construir una cadena de suministro resiliente, capaz de adaptarse a interrupciones y cambios de proveedores.

¿Cómo evitar fallos catastróficos de maquinaria utilizando sensores IoT de bajo coste?

En una PYME, la parada no planificada de una máquina crítica puede ser catastrófica, deteniendo toda la producción. El mantenimiento preventivo tradicional, basado en calendarios fijos, es a menudo ineficiente: o se interviene demasiado pronto (desperdiciando recursos) o demasiado tarde (cuando el fallo ya ha ocurrido). La solución es el mantenimiento predictivo, una estrategia que utiliza datos en tiempo real para anticipar fallos antes de que sucedan. Y gracias a los sensores IoT (Internet de las Cosas) de bajo coste, esta tecnología ya no es exclusiva de la gran industria.

La idea es simple: instalar pequeños sensores de vibración, temperatura o consumo eléctrico en equipos clave. Estos sensores recogen datos constantemente y los envían a una plataforma que, mediante algoritmos, aprende el «comportamiento normal» de la máquina. Cualquier desviación de ese patrón (una vibración inusual, un sobrecalentamiento gradual) genera una alerta, permitiendo al equipo de mantenimiento intervenir de forma proactiva. La integración de la robótica y el IoT es una tendencia en auge, y se prevé que la integración de cobots en diversas industrias crezca a una tasa anual del 41.5% hasta 2028, impulsada por estas sinergias.

Los propios cobots pueden ser parte de esta estrategia de «fábrica inteligente». Modelos avanzados como los de OMRON pueden integrar sistemas de visión y sensores que no solo les permiten realizar su tarea (por ejemplo, reconocer patrones o leer códigos de barras), sino también actuar como inspectores de calidad móviles. Un cobot equipado con una cámara puede verificar el estado de otras máquinas como parte de su rutina, convirtiéndose en un sensor inteligente y dinámico que monitoriza la salud de toda la línea de producción. Esta fusión de robótica y sensórica abre la puerta a un nivel de control y prevención de fallos antes impensable para una PYME.

El primer paso no es un despliegue masivo, sino una prueba piloto. Identifique la máquina más crítica de su planta y equipe-la con un sensor de bajo coste. Analizar los datos que genera es el inicio de una transformación que puede llevar su eficiencia y fiabilidad a un nivel completamente nuevo.

Preguntas frecuentes sobre ¿Cómo desplegar robots colaborativos en espacios reducidos sin necesidad de jaulas de seguridad?

¿Los cobots pueden adaptarse a cambios rápidos en la producción?

Sí, una de las principales ventajas de los cobots es su facilidad de integración y reprogramación. Se adaptan fácilmente a líneas de producción existentes y permiten automatizar sin necesidad de modificar drásticamente el entorno de trabajo.

¿Qué tan rápido puede reconfigurarse un cobot para una nueva tarea?

Los cobots pueden reutilizar programas para tareas recurrentes y ser reprogramados en minutos para operaciones simples. Mover el cobot a nuevos procesos es rápido y fácil, dando agilidad para automatizar casi cualquier tarea manual.

¿Los cobots mejoran la resiliencia ante interrupciones de suministro?

Los cobots ofrecen productividad ininterrumpida, trabajando 24/7 si es necesario, y su flexibilidad permite adaptarse rápidamente a cambios en materiales o procesos cuando hay interrupciones en la cadena de suministro.